江苏安科瑞电器制造有限公司

化工厂工业能源在线监测系统是基于化工生产能耗数据为大数据,以生产实时数据库为平台基础,综合化工企业的相关考核数据以及化工行业的行业数据,对生产过程中的能源消耗进行科学统计和分析,然后将这些信息传送到能源中心的数据库服务器、应用服务器、工作站等,进行能源过程数据的归档存储、能源介质系统的实时监控、运行趋势及主要能源设备运行状态的显示、报警管理等处理。能源管理系统将成为企业多方面信息化建设的重要一环。提供给生产经营等管理人员、获取生产能源大数据信息,以做出较X生产要素组合X化策略,使化工企业整合资源,获取较大的市场效益。

化工厂工业能源在线监测系统平台主要包括 ∶(1)能源计量仪表∶包括水、蒸汽、空气、氮气等动力能源,也包括主要的燃料如煤、油等。(2)DCS系统∶计量仪表的数据已经采集到DCS 系统,其中的能源数据可以提供能源管理系统使用。(3)工业网络∶连接各个工控系统(DCS),生产单位的现场数据汇聚到信息中心的数据平台上。(4)生产实时数据库系统∶通过网络实现了现场数据到实时/ 历史数据库的采集,并通过标准协议共享给ERP,MES, EMS(能源管理系统)使用。(5)电网和电力系统∶通过已建设的电力系统,高压电网的各个计量电表的数据已经分散管理在各X电力系统的数据库中。(6)能源管理中心显示系统和工作台∶能源综合监控系统利用现有的设备进行监控、能源平衡、报警、趋势分析等功能的画面呈现。(7)信息网络∶能源综合管理系统通过信息网络发布到WEB 平台,使各X能源管理人员都可以使用系统进行日常的能源管理工作。(8)其他系统(ERP、MES等)∶物料管理、生产产品管理的数据采信到能源管理系统作为综合能耗、工序能耗分析计算的参数,以及能源考核时参考。

化工厂工业能源在线监测系统采用自动化、信息化技术和集中管理模式,对企业的生产、输配和消耗环节实行集中扁平化的动态监控和数据化管理,监测企业电、水、燃气、蒸汽及压缩空气等各类能源的消耗情况,通过数据分析、挖掘和趋势分析,帮助企业针对各种能源需求及用能情况、能源质量、产品能源单耗、各工序能耗、重大能耗设备的能源利用情况等进行能耗统计、同环比分析、能源成本分析、用能预测、碳排分析,为企业加强能源管理,提高能源利用效率、挖掘节能潜力、节能评估提供基础数据和支持。

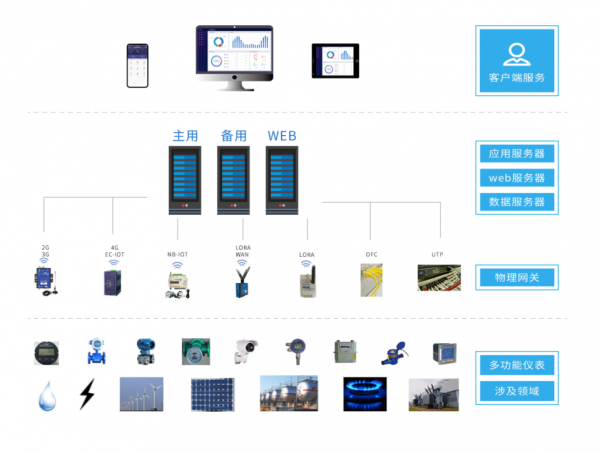

化工厂工业能源在线监测系统结构:

安科瑞化工厂工业能源在线监测系统具有能耗预测功能:通过对企业车间、生产工艺、生产设备等的能耗使用情况进行分析,建立能耗计算模型,根据人工智能算法对数据和模型进行修正,对未来企业能耗趋势进行预测分析,为节能提供X的决策依据。节能分析主要是为企业在实施节能措施后,具体节能效果的分析,通过录入节能措施,对比分析实施节能措施前与实施节能措施后的用能情况,以此来评判节能措施的实施效果,为企业节能提供帮助,提高经济效益。

系统根据从实时数据库中获取各种能源介质消耗量、发生量、回收量,计算后生成各能源介质的能耗数据。系统根据用户需要生成各种能源消耗图表。并提供计划同比环比、实绩同比环、计划实绩对比等统计比较功能,针对比较结果作阶段性分析报告。

能源统计分析管理基于强大的数据统计和挖掘工具,为能源管理人员提供各种统计分析数据,包括多X能耗指标分析、对比分析、对标分析、关联分析、成本分析和指标综合查询等丰富的统计分析信息。

能源统计分析管理致力于为能源考核、节能管理、能源报表、质量管理等提供有价值的数据支撑,挖掘有利于节能减排的建议和措施,是基础能源管理的核心内容。能耗对比分析包括同比、环比、关键指标对比分析等内容。同比是本期数据与历史同时期对比,环比是本期数据与上一统计段对比,关键指标对比是将任意两个指标进行同期对比。